化学工程,于19世纪末开始发展并逐渐影响到工业生活的方方面面,是基于非线性耦合化学反应的动量、能量和质量传递的研究,强调的是诸如搅拌、分离、纯化等单元操作的工艺优化。与工业规模的化学工程一样,传质过程和表面反应也是纳米尺度上非均相电催化反应的重要组成部分。目前,工业化工的研究已经相当成熟,但是对微纳米尺度的化工研究还罕见报道。

一般来说,影响电极-电解质界面上的电催化动力学的主要因素有两个:(1)电极表面的反应;(2)从电解液到近表面以及扩散层内的传质。通常,将催化剂设计成纳米尺寸并增加孔隙率可以增加活性位点,调节电子结构和结合可以提高活性位点的本征活性,以此来优化表面反应。此外,对于宏观催化剂参与的电催化反应,由于扩散层的特征长度与催化剂尺寸相比可以忽略不计,因此从体相电解质到催化剂表面的传质过程足够快。然而,当催化剂尺寸缩小到纳米尺度时,传质过程与传统理论的预测有很大的偏差。因此,需要一套完整的包含表面反应和传质过程在内的全动力学模型来指导优化催化剂的电催化性能。

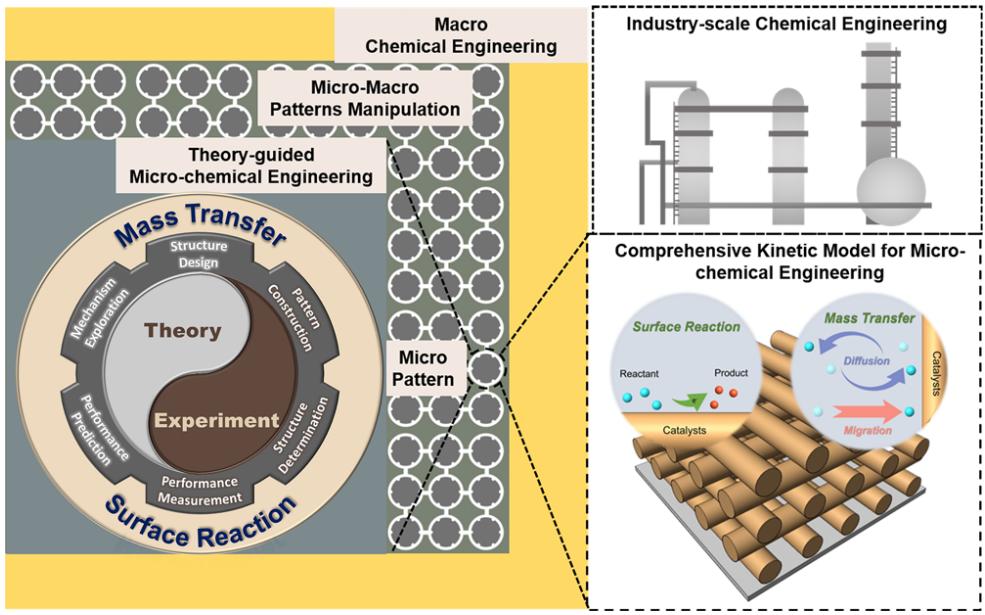

鉴于此,中国科学技术大学俞书宏院士团队与侯中怀教授合作,提出了一种在纳米催化剂修饰的电极表面上耦合传质过程和表面反应的全动力学模型,以探索和阐明非均相电催化过程中的动力学优化(图1)。该项研究成果以“Microchemical Engineering in a 3D Ordered Channel Enhances Electrocatalysis”为题,近日在线发表在《美国化学会志》杂志(Journal of the American Chemical Society)上。论文的共同第一作者为中国科大博士后陈庆霞和博士研究生刘英桓。

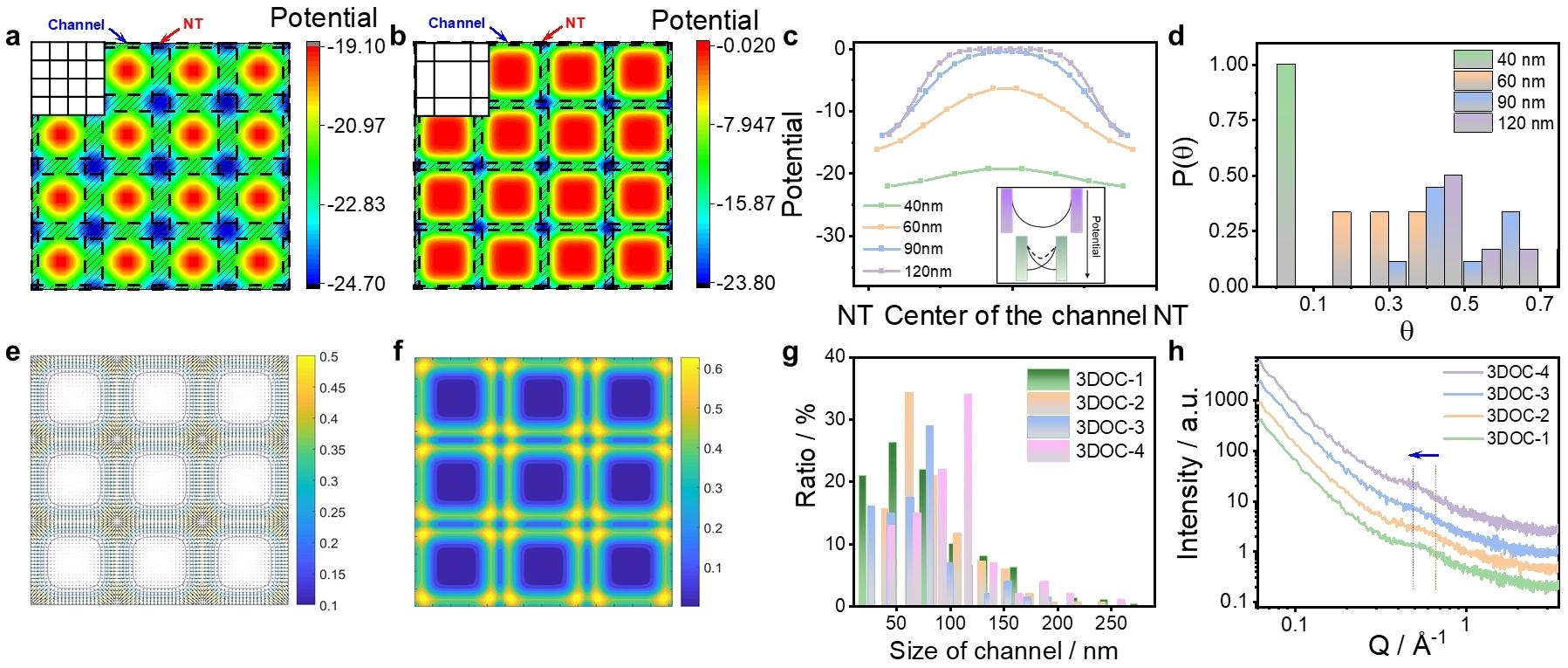

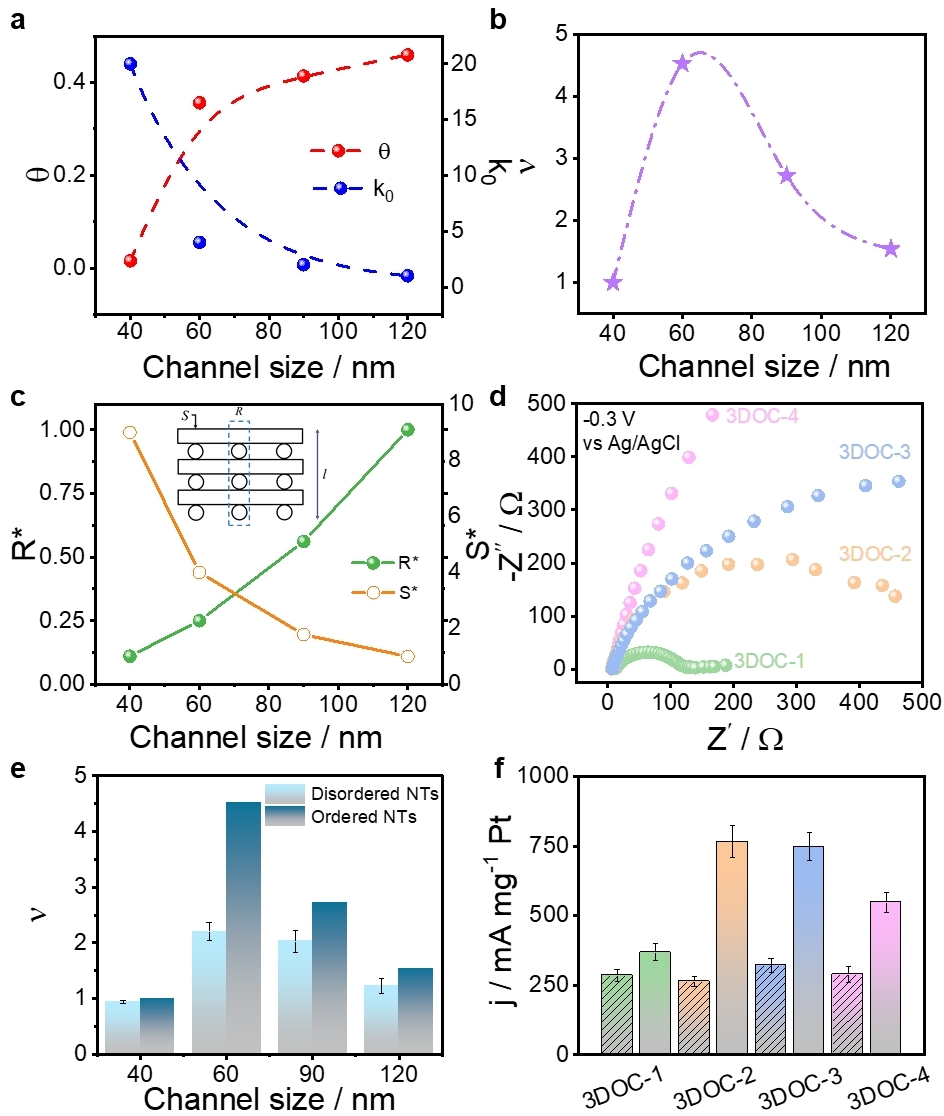

研究人员选取铂纳米管(Pt NTs)为模型催化剂,利用气液界面组装和原位电化学刻蚀活化策略构筑了理想的最大程度暴露活性面的三维有序通道结构(3DOC),并选取甲醇氧化反应(MOR)作为模型反应对其电催化性能进行了测试。通过调节三维通道的尺寸大小,研究人员发现存在最佳的尺寸使得甲醇氧化性能最高,比传统滴涂形成的杂乱分布的催化剂性能提升近2倍。研究人员从电极表面的自由能密度函数出发,建立了一个全动力学模型,对不同孔径通道内甲醇分子的电势分布、传输速率、浓度分布以及三维通道的上下电子输运进行了模拟。结果表明,三维通道尺寸增大将极大地避免催化剂表面双电层的交叠,从而促进甲醇分子从体相电解质到催化剂表面双电层的传质过程(图2)。

图1.从宏观尺度到微观尺度的分级化工示意

图2.不同孔径通道内的物质传输

同时,通道尺寸的增大会极大恶化三维催化剂的上下接触,从而降低表面反应的垂直电子输运。这二者之间的平衡竞争使得三维结构具有最佳的通道尺寸以及表现出最优的甲醇氧化性能(图3)。另外,这一三维有序通道表现出优异的稳定性,在多次循环测试下仍保持原有的框架结构不发生坍塌。最后,研究人员还通过拓展催化剂和催化反应种类,验证了这种微化工动力学优化策略的普适性。

图3.不同孔径通道内的垂直电子输运

这种结构催化剂动力学优化与传统的催化剂热力学设计不同,通过理论模拟、结构构筑从而最大限度地同时优化三维通道微反应器内的传质过程和表面反应,为非均相电催化剂的设计调控提供了一种新的途径。

该项研究受到国家自然科学基金委创新研究群体、国家自然科学基金重点基金、中国科学院前沿科学重点研究项目、合肥大科学中心卓越用户基金等资助。

文章链接:https://pubs.acs.org/doi/10.1021/jacs.1c04653

(合肥微尺度物质科学研究中心、化学与材料科学学院、科研部)